| 面议 | |

| 1 | |

| 不限量 | |

| 自买家付款之日起3天内发货 | |

| 小班教学 |

【课程简介】

参考学时:1-2个月(学不会可免费重学)

学习方式:业余班/周末班/全日班/赴厂内训

学习:入学即签订协议

就业支持:就业指导、免费推荐就业

生活支持:提供食宿

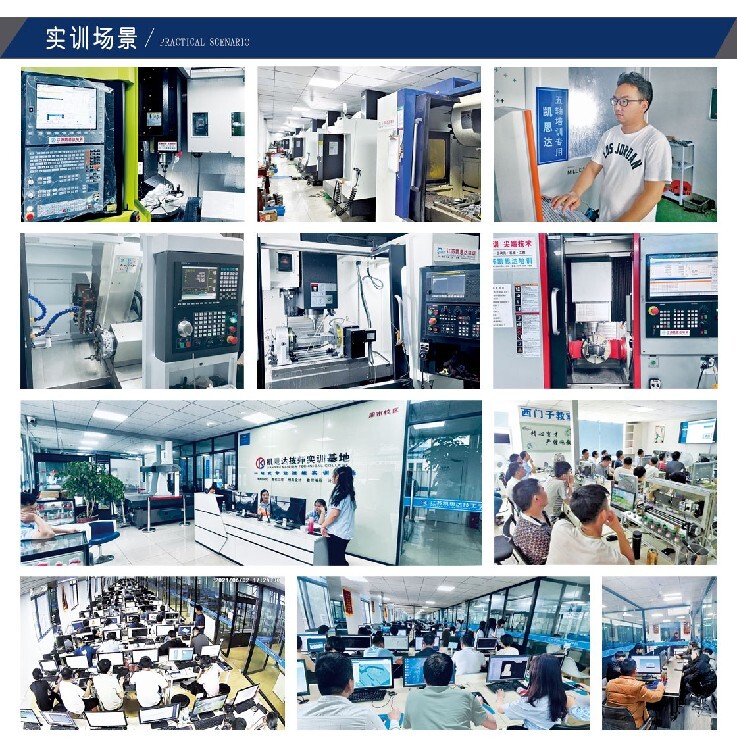

实训设施:投资千万、自建实训基地、各型系统

毕业证书:毕业即可考取证书

【就业方向】

数控车编程员、数控车床操作员、数控车工艺工程师、数控设备维护工程师、数控车质量控制员

【课程内容】

(一)广数车床基础知识

1、广数车床概述

<1>广州数控车床的发展历程与市场地位

<2>广数车床的结构组成与工作原理(床身、主轴箱、进给系统、刀架等)

<3>广数车床的分类与特点(如经济型、普及型、型)

2、广数车床控制系统介绍

<1>广数车床常用控制系统(如 GSK980TD、GSK928TE 等)的界面布局与功能模块

<2>操作面板的详细讲解(按键功能、指示灯含义、手轮操作等)

<3>基本操作演示(开机、关机、回零操作、手动进给、主轴控制等)

(二)广数车床编程基础

1、编程坐标系与刀具补偿

<1>机床坐标系、工件坐标系的建立与设定方法

<2>刀具补偿的概念、类型(刀具半径补偿、刀具长度补偿)及其应用场景

<3>刀具补偿参数的设置与计算实例

2、广数车床基本指令

<1>快速定位指令(G00)与直线插补指令(G01)

<2>圆弧插补指令(G02、G03)及其编程格式

<3>暂停指令(G04)与程序段跳过指令(G31)

<4>单一固定循环指令(G90、G92、G94)的应用与实例分析

3、编程实例练习

<1>通过简单轴类零件的编程案例,如光轴、台阶轴的加工,让学员熟悉基本指令的使用

<2>教师指导学员编写程序,并在模拟软件上进行验证与调试

(三)广数车床加工工艺

1、工艺分析基础

<1>零件图的工艺性审查要点(尺寸精度、形状精度、表面粗糙度要求等)

<2>加工工艺路线的拟定原则与方法(粗加工、半精加工、精加工的顺序安排)

<3>定位基准的选择与装夹方式的确定

2、刀具与切削参数

<1>广数车床常用刀具的种类、特点与适用范围(外圆车刀、内孔车刀、螺纹车刀等)

<2>刀具材料的性能与选择依据

<3>切削参数(切削速度、进给量、切削深度)的选择原则与计算方法

<4>刀具寿命与切削参数的关系及优化策略

3、工艺案例讲解

<1>分析典型零件(如轴套类、螺纹类零件)的加工工艺方案,包括工序划分、刀具路径规划等

(四)螺纹加工编程与操作

1、螺纹基础知识

<1>螺纹的分类(普通螺纹、梯形螺纹、管螺纹等)与标准

<2>螺纹的主要参数(螺距、牙型角、小径、大径等)及其计算

2、螺纹加工指令

<1>单行程螺纹切削指令(G32)的应用与编程要点

<2>螺纹切削循环指令(G92)及其参数设置

<3>螺纹复合循环指令(G76)的特点与使用方法

3、螺纹加工工艺要点

<1>螺纹加工的切入切出方式与切削速度控制

<2>螺纹加工中的刀具磨损与补偿

<3>多线螺纹的编程与加工技巧

<4>实际操作练习:在广数车床上完成不同类型螺纹的加工

(五)广数车床的操作实践

1、机床操作基础训练

<1>手动模式操作练习(坐标轴的手动进给、主轴的正反转与转速调整)

<2>手轮操作技巧(控制刀具位置、对刀前的初步定位)

<3>自动模式操作流程(程序的输入、编辑、保存与调用,加工过程的启动、暂停与停止)

2、对刀操作与刀具管理

<1>试切对刀方法与技巧(外圆、内孔、端面的试切对刀)

<2>对刀仪的使用介绍(如适用情况、操作步骤)

<3>刀具的安装与拆卸规范

<4>刀具库的管理与刀具的合理配置

3、零件加工实操

<1>轴类零件加工:从毛坯到成品的完整加工过程,包括外圆、台阶、沟槽、螺纹等特征的加工

<2>套类零件加工:内孔、内螺纹的加工工艺与操作要点,套类零件的同轴度与垂直度

<3>复杂零件加工:综合运用所学知识,完成带有异形轮廓、多工位特征零件的加工

<4>加工过程中的问题处理与质量控制(如尺寸偏差调整、表面质量改善、机床故障排除)

(六)广数车床的维护与保养

1、日常维护工作要点

<1>机床的清洁与保养(机身、导轨、丝杠等部位的清洁方法与频率)

<2>润滑系统的维护(润滑油的种类、添加量与更换周期)

<3>冷却系统的检查与维护(冷却液的浓度调整、过滤与更换)

2、机械部件的维护与调整

<1>主轴系统的维护(主轴的径向与轴向跳动检查与调整,轴承的润滑与更换)

<2>导轨与丝杠的维护(导轨的润滑与防护,丝杠的间隙调整方法)

<3>刀架系统的维护(刀架的换刀动作检查、定位精度调整)

3、电气系统的维护与故障排除

<1>电气控制系统的日常检查(电气柜的清洁、接线端子的紧固)

<2>常见电气故障的诊断与排除方法(如系统报警、电机故障等)

(七)综合实训与考核

产品中心

相关内容推荐

-

联系人石老师

-

联系电话17712478040

-

公司地址昆山市千灯镇石浦华光路1号22号房13室